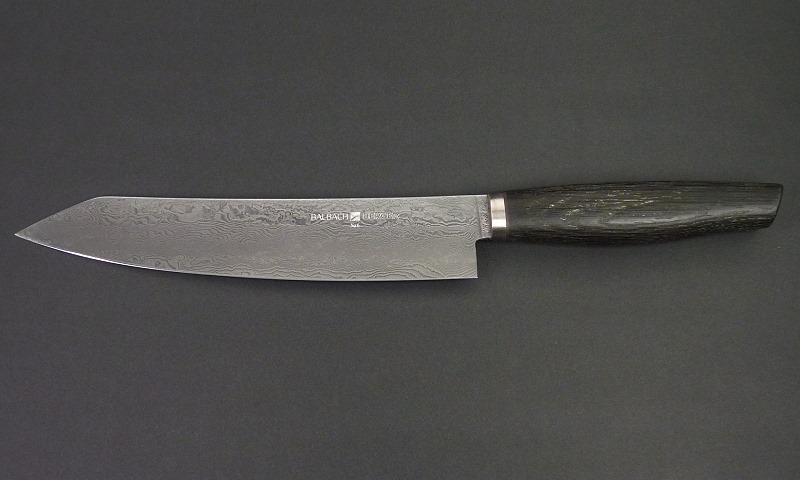

Balbach und Berger - so ziemlich das Beste, was wir jemals hatten

Diese Messerserie ist unser ganzer Stolz. Drei Jahre hat es gedauert, bis aus der etwas leichtsinnigen Idee diese kleine Messerserie entstanden ist. Nach vielen Jahren im Messergeschäft war es an der Zeit, etwas Eigenes auf den Markt zu bringen. Ein Messer, das es locker mit den Besten der Welt aufnehmen kann. Es kann ja nicht so schwierig sein, in Deutschland dafür die geeigneten Firmen zu finden, bei so viel Kompetenz im Stahl und Werkzeugbereich. Soweit die Theorie. Die Praxis sah jedoch ganz anders aus...

Alles auf einem Blick:

Material

Welcher Stahl hier verwendet wird, war von Anfang an klar. Er sollte aus der Schmiede von Markus Balbach kommen. Im Damastbereich wird man weltweit kaum etwas Besseres finden. Ein Carbon-Damaststahl sollte es sein. DSC natürlich - also Super Clean. Zwar gibt es inzwischen auch schon ganz ordentliche rostfreie Stähle. In Bezug auf die Schneideigenschaften gibt es aber weiterhin nichts Besseres, als den traditionellen Carbonstahl. Nichts ist bissiger und nichts lässt sich so einfach scharf halten. Mit dem rostfreien Schwestermaterial haben wir experimentiert. Ist auch ordentlich – aber beim Schneiden fühlt er sich einfach nicht so gut an.

Form

Jetzt galt es die optimale Form zu finden. Da hatten uns unsere Gastrokunden ganz viel mit auf den Weg gegeben. Die Klinge sollte einen schönen Schwung haben, um es geschmeidig und unter Ausnutzung der gesamten Klingenlänge durch das Schnittgut zu führen. Eine Mischung Yatagan (klassisch Solingen und orientalisch erschien uns am Ende als das Beste). Hier half uns besonders Metin Anan, der dann in seiner Werkstadt in Niedernhausen auch die ersten Klingen-Prototypen baute. Mit viel Geschick und vor allen Dingen viel Geduld hat er einen großen Beitrag zum Gelingen des Projektes geleistet.

Klinge

Der Anspruch war es, eine möglichst dünne Klinge zu fertigen. Das war dann aber auch eine der größten Herausforderungen. Bei der Materialauswahl bleibt da eigentlich fast nur Damast. Bei einer Härte von 61 HRC würden die meisten Materialen zerspringen. Damast ist auf Grund seiner laminierten Struktur extrem widerstandsfähig. Das wussten schon die Altvordern. Das Problem ist aber die Klingen gerade zu halten. Stahl (insbesondere Damast Carbonstahl ) verzieht sich beim Härten und Anlassen. Kleine Wellen sind zumeist das Ergebnis. In einem gewissen Rahmen ist das unvermeidlich und auch bei dickeren Klingen der Fall.

Um hier aber auf eine gerade Klinge zu kommen war enorm viel Tüftelei beim Härten und Anlassen nötig. Am Ende hat Markus Balbach jede Klinge noch einmal einzeln ausgerichtet. Ein Arbeitsschritt den wir (wie so viele Andere auch) anfangs nicht auf dem Schirm hatten. Das Ergebnis kann sich aber sehen lassen. Die Klinge gleitet fast widerstandslos durch das Schnittgut. Sie baut keine große Keilwirkung auf und ist zudem federleicht. Genau das war der Plan und genau das wird immer wieder von den Köchen nachgefragt.

Griffe

Bei den Griffen haben wir uns für Mooreichenholz entschieden. Dieses subfossile Material wird beispielsweise in der Elbe gefunden. Es ist viele hundert Jahre alt und entsteht in Sümpfen oder Mooren. Durch die Eisengerbstoffreaktion härtet es noch weiter und ist hochgradig antibakteriell. Ideal für ein Küchenmesser. Die Titanzwinge musste nicht sein, aber Titan klingt irgendwie aufregender als Edelstahl.

Entdecken Sie jetzt die Berger und Balbach Messerserie:

Umsetzung Messerkonzept

Für die serienmäßige Umsetzung des Messerkonzeptes war die Firma Berger in Solingen zuständig. Das Messer auf die gleiche Art wie die Prototypen zu fertigen, war einfach nicht möglich. Messermacher suchen ständig neue Herausforderungen. Auch Metin Anan war da keine Ausnahme. Für die Serienproduktion brauchten wir deshalb wieder ganz neues Know How und hochmoderne Maschinen. Das hat durchaus Vorteile. Um beispielsweise die Form aus dem Stahlpaket zu schneiden haben wir ein Unternehmen mit einem Wasserschneideverfahren gefunden. Ein Hochdruck Wasserstrahl schneidet ohne Wärmebildung und damit extrem materialschonend. Das macht sich besonders an der feinen Schneidkannte bezahlt. Sie glüht nicht aus und bleibt somit in optimaler Verfassung. Dennoch war es auch für die erfahrenen Mitarbeiter von Berger eine echte Herausforderung. Aus den geplanten 3 Monaten Produktionszeit wurde am Ende fast ein Jahr. Was lange währt… .

Kosten

Ziel war es eigentlich, mit dem Messer deutlich unter 1000 EUR zu bleiben. Wir dachten uns: Wenn kein Geld für Zwischenhandel, Marketing, Verpackungsgroßeinkauf u.s.w. ausgegeben wird, dann muss das doch möglich sein. Das Messer war von Anfang an als Profiwerkzeug konzipiert. Zielgruppe Köche. Kein Schnickschnack kein Schickimicki. Alles was nicht für die Funktion notwendig war, haben wir weggelassen. Am Ende waren wir in Bezug auf die Kalkulation trotzdem desillusioniert. Materialen, Handarbeit, Maschinenarbeit. Will man etwas in einer gewissen Qualität geliefert bekommen bzw. erledigt haben zahlt man heute einfach enorme Preise. So wurde das Messer am Ende doch teurer als gedacht und das finanzielle Risiko hat uns die eine oder andere schlaflose Nacht beschert. Reich wird mit diesem Projekt keiner der Beteiligten. Aber darum ging es nie. Wir hatten einfach alle Lust ein Produkt zu schaffen, das das Prädikat "Made in Germany" von seiner allerbesten Seite repräsentiert und wir hatten Lust drauf mit die (hoffentlich) besten Serienmesser zu schaffen, die derzeit auf dem Markt erhältlich sind.

Ob wir so ein Abenteuer noch einmal wagen. Vermutlich nicht. Zu viele graue Haare 😊 Die Messer sind jedenfalls alle durchnummeriert und limitiert. Es werden wohl die letzten dieser Art sein. Vielen Dank an alle, die mitgearbeitet haben!!

Matthias Wimmer